FAILURE ANALYSIS

Attraverso la failure analysis, o analisi di danno, è possibile indagare le cause di rottura, danneggiamento o anomalia di funzionamento di un componente metallico. Grazie a prove distruttive e controlli non distruttivi condotti sul pezzo in questione, Sider Test è in grado di assicurare risposte accurate e veloci e può proporre soluzioni di carattere metallurgico utili a evitare il ripetersi del fenomeno dannoso.

Al fine di garantire una failure analysis capace di illustrare le ragioni della rottura e di indicare le possibili soluzioni al problema, i nostri ingegneri dei materiali e metallurgisti avranno bisogno di conoscere quante più informazioni possibili sulla vita e le condizioni di impiego del componente.

Il ricorso alle tecniche di ingrandimento (anche mediante SEM-EDS), consentirà di indagare modalità di rottura, punto di innesco e propagazione della cricca. Questi esami, supportati dalle informazioni fornite dal cliente e da documenti quali certificati del materiale o disegni del componente, permetteranno di comprendere se il danno è stato determinato da errori progettuali, materiale non conforme, trattamenti termici inadeguati o cattive condizioni di impiego e, quindi, indicheranno eventuali misure correttive da adottare in fase di progettazione, costruzione o esercizio.

CASE HISTORY

RUOTA DENTATA DIFETTOSA

Descrizione del problema

Una ruota dentata in acciaio al carbonio C43 (UNI 7847:1979, C45 per EN 1.1194), utilizzata su una macchina utensile, ha subito dopo pochi cicli la rottura e il conseguente distacco di uno dei denti. Il componente in questione era stato sottoposto a un trattamento di tempra a induzione al fine di ottenere attraverso un indurimento superficiale delle prestazioni migliori

(in particolare in termini di proprietà meccaniche e resistenza alla fatica e all’usura).

Attività diagnostiche

Sono state prelevate diverse porzioni di materiale da differenti posizioni del componente danneggiato, al fine di controllare la corrispondenza del materiale ai valori stabiliti secondo norma.

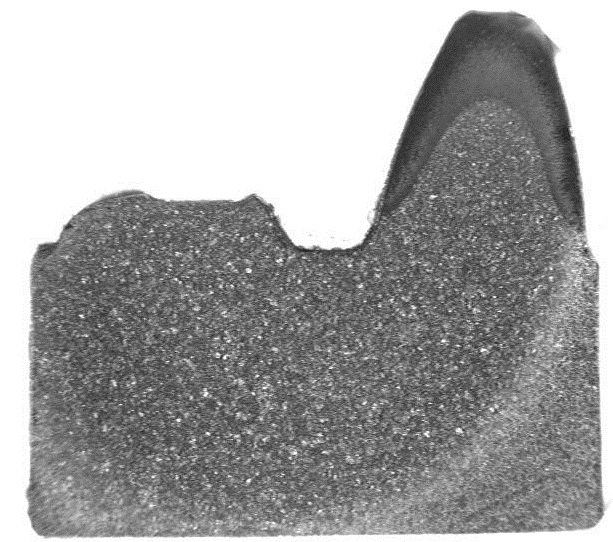

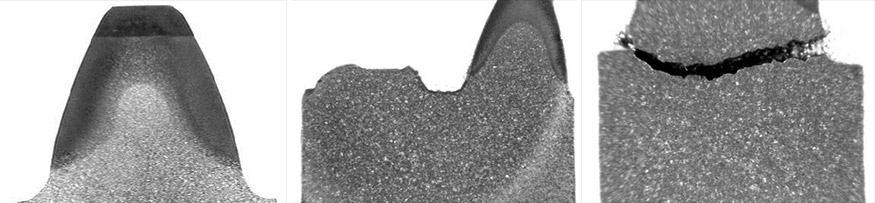

Nella parte superiore esterna è riconoscibile la regione temprata, più scura. Testa del provino di trazione rotto, lucidata e attaccata con Nital.

La composizione chimica, valutata tramite spettrometria, ha mostrato concentrazioni nei limiti,

segnalando in particolare basse percentuali di zolfo e fosforo, indici di una buona qualità del materiale in questione.

Mappatura delle impronte di durezza praticate sia sul dente rotto che su quelli intatti.

I risultati non hanno mostrato differenze rilevanti, salvo in corrispondenza del punto Y del dente danneggiato,

la cui durezza risulta decisamente superiore a quella riscontrata nello stesso punto del dente integro.

E’ probabile che il punto Y abbia rappresentato il punto di innesco della cricca.

Dopo aver verificato la qualità del materiale sia dal punto di vista della composizione chimica che sotto il profilo delle proprietà meccaniche, si è provveduto ad analizzare dal punto di vista metallografico il componente, prestando particolare attenzione al profilo di tempra ben visibile attraverso le macrografie.

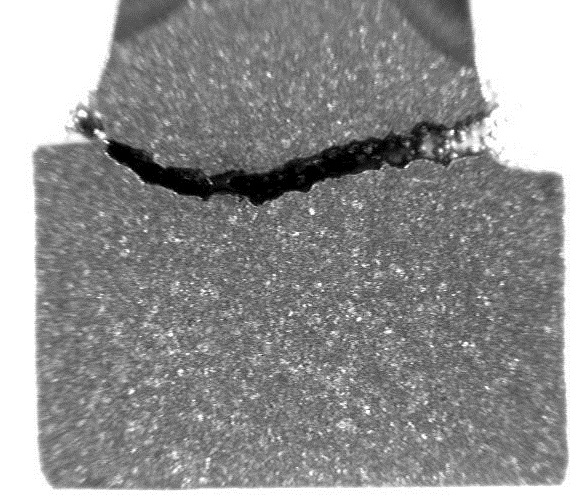

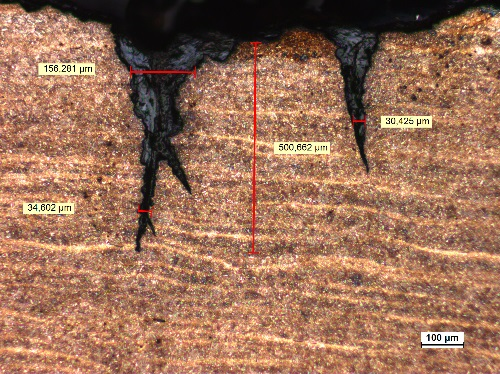

FIG.1 e 2 Macrografie ricavate a metà spessore FIG.3 Macrografia ricavata sulla superficie

Un’osservazione comparata tra le varie zone e le varie profondità ha evidenziato che il trattamento non raggiunge mai la gola del dente. Il fatto che un’area debole come la zona di confine di tempra si trovi in una regione sottoposta a sforzi elevati può essere considerato condizione di innesco della rottura.

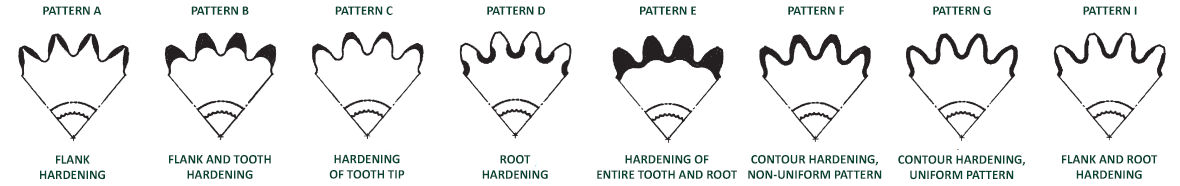

A seconda della destinazione d’uso e delle condizioni di impiego di un componente, sono previsti diversi profili di tempra. Sotto sono riportati dei tipici profili di tempra ad induzione per ruote dentate (Heat Treatment of Metals, Wolfson Heat Treatment Centre, Aston University, Birmingham 2003.4, pp.97-103).

La configurazione A, dove la tempra copre marginalmente la gola del dente, è generalmente ritenuto rischioso e da evitare (a meno che non sia richiesto nelle specifiche);

al contrario, il profilo I prevede la tempra del fianco del dente e del fondo gola e risulta in molti casi la soluzione ottimale. Si tratta infatti di una delle scelte più frequenti, adottate in particolare per pignoni e ruote con diametro di testa maggiore di 300 mm e denti abbastanza distanziati. In queste situazioni, questo profilo di tempra garantisce un’ottima combinazione di resistenza meccanica e alla fatica, a patto che la durezza superficiale si mantenga entro certi limiti, oltre ai quali potrebbe causare l’infragilimento del materiale.

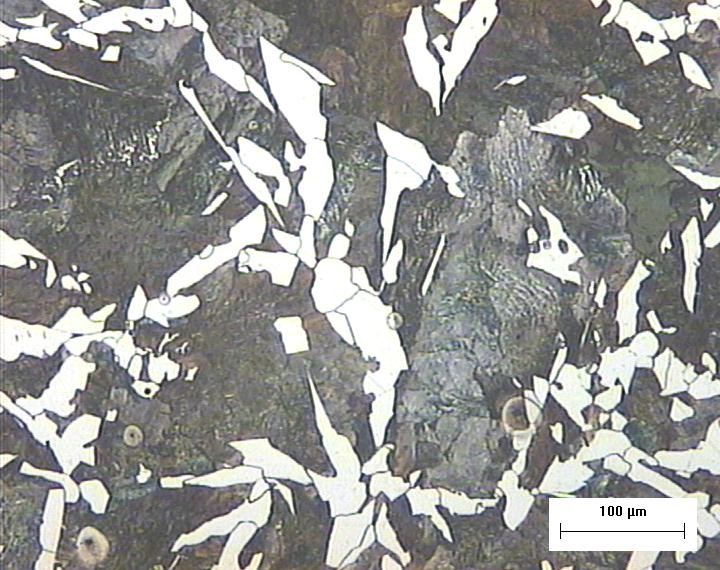

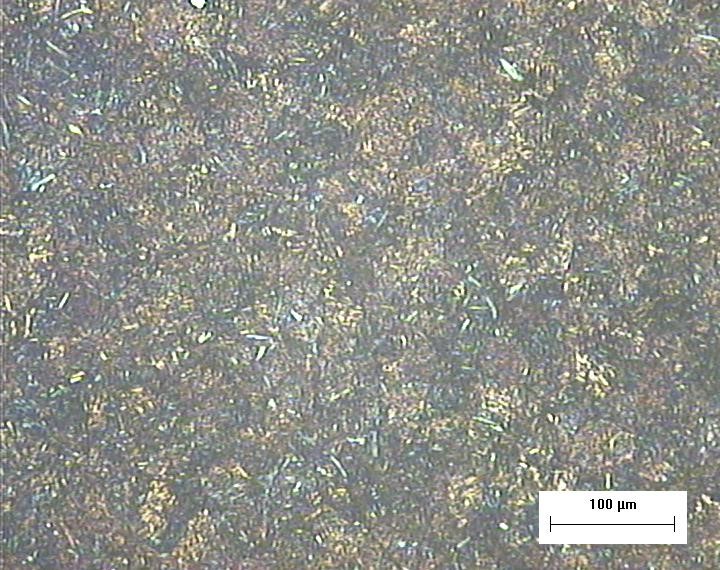

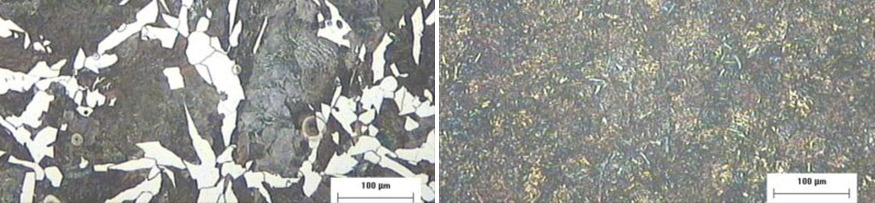

Successivi esami micrografici hanno permesso di affermare che in tutti i casi analizzati la rottura si è verificata nella regione non temprata, caratterizzata da una struttura perlitico-ferritica con grano di dimensioni elevate che favorisce un comportamento fragile.

Al contrario, la regione temprata mostra una struttura martensitica (lamelle azzurre allungate) a più alte prestazioni meccaniche e dal grano molto più fino.

Micrografie a 100x della gola del dente e della regione temprata

Conclusioni

I test e le indagini effettuate hanno permesso di individuare la zona di rottura nella regione di confine tra materiale base e area temprata. Tale zona di confine è soggetta a intense sollecitazioni, visto che in prossimità di essa si scaricano le forze risultanti dall’accoppiamento degli ingranaggi. Il profilo di tempra non ricopre quest’area, la quale evidentemente non ha le caratteristiche meccaniche per sostenere gli sforzi che vi si concentrano.

Per evitare che il fenomeno si riproponga su altri componenti prodotti, potrebbe essere necessario utilizzare un trattamento di tempra a induzione capace di garantire una profondità e un’estensione della linea di tempra come quelle schematizzate nelle figure riportate sopra (ad esempio il modello I). Un piano di controllo regolare della produzione basato su impronte di durezze e ingrandimenti macrografici potrebbe sensibilmente aiutare il produttore a evitare problemi di questo tipo in futuro.

BOMBOLA ESPLOSA

Descrizione del problema

Una bombola per il gas realizzata in 34CrMo4 (ASTM A29/A29M) a pochi mesi dalla sua installazione su un impianto è esplosa squarciandosi lungo l’asse longitudinale.

Al momento dello scoppio, l’impianto era spento, ma la bombola era carica.

Attività diagnostiche

Sono state prelevate diverse porzioni di materiale da diverse posizioni del componente danneggiato, in particolare nella regione prossima alla cricca. Al fine di controllare le caratteristiche della bombola esplosa, è stata richiesta al cliente una bombola nuova, in modo da potere eseguire una comparazione.

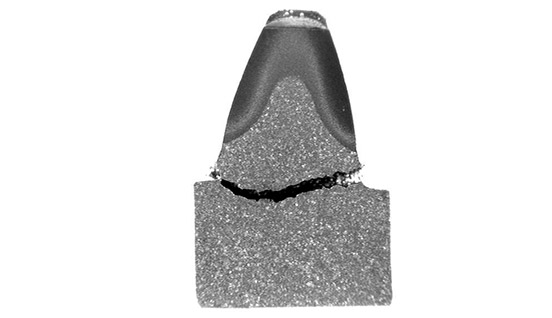

L’esame della superficie interna nei pressi della zona di origine della frattura ha mostrato come quest’ultima abbia avuto origine dall’espansione per fatica di una cricca interna.

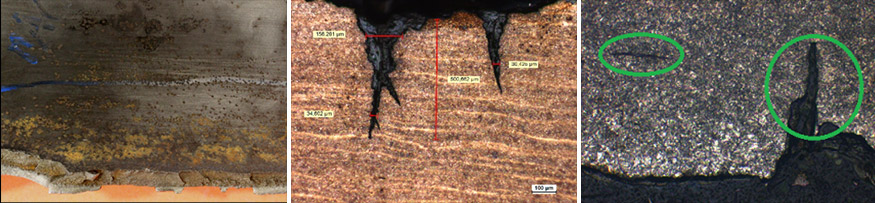

La sezione trasversale dell’area fratturata mostra segno di una cricca da fatica

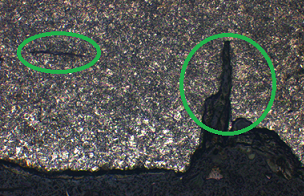

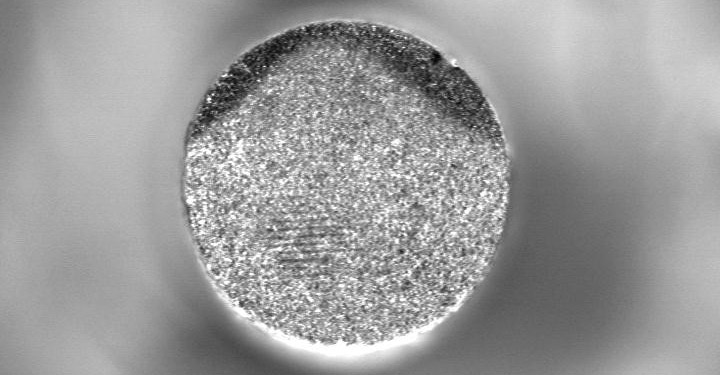

Sono stati inoltre riscontrati ed esaminati al microscopio i segni di un fenomeno corrosivo di pitting

(clicca qui per maggiori informazioni su questo tipo di corrosione) e diverse microcricche in direzione longitudinale.

FIG.1 Pitting sulla superficie interna

FIG.2 La sezione trasversale evidenzia la presenza dei pit e la loro profondità

FIG.3 La micrografia evidenzia, oltre a un pit, anche una microcricca longitudinale (regioni cerchiate in verde)

Approfondimenti

Dal componente danneggiato sono stati prelevati due campioni, uno nei pressi della zona corrosa, l’altro in una regione immune da corrosione e si è provveduto all’analisi della loro composizione chimica, tramite spettrometria. Ciò che ha colpito è stata l’elevata percentuale di zolfo presente nel materiale vicino alla regione corrosa

(il tenore di S era più di dieci volte superiore a quello precisato nel certificato del materiale).

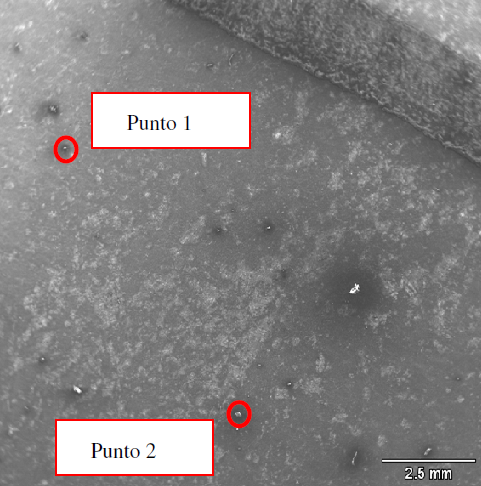

Un’analisi al SEM ha poi confermato l’elevata presenza di zolfo, unito ad alte quantità di ferro e ossigeno, elementi presenti nei prodotti di corrosione da pitting

(quali solfuro ferroso, FeS, e ossido ferrico, Fe2O3.)

Microanalisi condotta con microscopio a scansione elettronica (SEM)

Conclusioni

I test e le indagini effettuate hanno permesso di ricondurre la rottura al ciclico riempimento e svuotamento della bombola (rottura a fatica); la cricca che ha originato tale rottura si trovava sulla superficie interna, vicino al fondo della bombola.

Sulla superficie interna sono state identificate tracce di pitting, la cui morfologia è riconducibile all’azione dell’acido solfidrico (H2S).

I pit, ben visibili in sezione trasversale, non si sono però ramificati né espansi e le microcricche longitudinali, anch’esse visibili a livello microscopico non dovrebbero essersi innescate a causa di meccanismi corrosivi (sono distanti dalla superficie corrosa), al contrario potrebbero essere la conseguenza di tensioni interne al materiale.

Simulazione 3D del meccanismo di pitting (verde) e dell’espansione delle microcricche longitudinali (rosso) che hanno concorso alla rottura.

E’ lecito pensare che l’immissione ripetuta nella bombola di gas naturale, ricco di H2S e di altre sostanze contenenti zolfo abbia provocato un meccanismo di pitting sulla superficie interna.

I pit che si sono formati sono probabilmente entrati in contatto con alcune microcricche longitudinali derivate da tensioni residue, generando in questo modo una macrocricca che per effetto di sollecitazioni cicliche ha determinato la rottura per fatica del componente.

MAGGIORI INFORMAZIONI

Per richiedere un preventivo o ricevere maggiori informazioni

compila il modulo sottostante o chiamaci al (+39) 0523 881 900

Tutti i campi indicati con * sono obbligatori

TI SERVE UN ALTRO TEST?

SIDERTEST

è ACCREDITATA PER UN'AMPIA GAMMA DI PROVE